激光切割行业中氮气的要求

激光切割行业中氮气的要求

采用氮气作为辅助气体切割时,氮气会在熔化的金属周围形成保护氛围,防止材料被氧化,避免氧化膜的形成,实现无氧化切割。但同时因为氮气不与金属产生化学反应,没有反应热的产生,切割能力不如氧气,而且氮气切割的氮气消耗量比氧气大数倍,切割成本要高于氧气切割。无氧化切割面具有可直接熔接、涂抹、耐腐蚀性强等特点,切口端面发白。一般采用氮气切割不锈钢、镀锌板、铝及铝合金板、黄铜等材料,用低压穿孔,用高压切割。氮气切割时,气体流量的改变对切割的影响很大,在保证切割气体压力的情况下,一定要保证气体流量的充足。

一、激光切割的材料:碳钢、不锈钢、镀锌板、铝及铝合金板、黄铜等,都需要氮气的保护。

二、激光切割氮气流量的考虑因素:

1.切割板材类型:不锈钢、镀锌板、黄铜、铝等;

2.切割板材的厚度:3mm、6mm、8mm等;

3.激光切割机喷嘴的直径大小:1.0-1.8mm等。

4.激光切割机的功率大小:3000-30000W。

三、 激光切割氮气的纯度:

1.切割碳钢板材:氮气纯度90-99%;

结构钢多为碳素钢,适合用氧气进行切割加工。当用氧气作为加工气体时,切割边缘会轻微氧化。以6000W功率切割为例,对于厚度在10mm以下的板材,可以采用氮气进行高压切割,这种切割得到的断面不会有氧化情况,表面会十分光洁。在切割厚度在16mm以上的板材,采用氧气切割能增加切割区域的热量,加快切割速度,提高生产效率。

2.切割不锈钢板材:氮气纯度99.99%及以上;

切割不锈钢一般使用氧气和氮气,在边缘氧化有对下一步工序有影响时,可使用氮气以得到无氧化无毛刺的边缘,无需后续处理即可使用。在板材表面涂层油膜会得到更好的穿孔效果,而不降低加工质量。

3.切割铝板材:95%以上即可;

尽管有高反射率和热传导性,切割铝材的厚度取决于合金类型和激光器能力。当用氧气切割时,切割表面粗糙而坚硬。用氮气时,切割表面平滑。纯铝因为其高纯非常难切割,一般只会采用具备抗反射能力的光学组件去进行切割,否则反射会毁坏光学组件。

4.切割软钢板材:氮气纯度99.99%及以上;

5.切割黄铜板材:氮气纯度99.99%及以上;

两种材料都具有高反射率和非常好的热传导性。厚度6mm以下的黄铜可以用氮气切割;厚度12mm以下的铜可以切割,加工气体必须用氧气。一般只会采用具备抗反射能力的光学组件去进行切割,否则反射会毁坏光学组件。

四、 激光切割制氮设备的选择

1.氮气钢瓶/液氮储罐

氮气钢瓶:储存量为5m3的氮气,纯度在99.999%,储存量较少,需要数量较多,经常更换,使用不方便,价格较高,通常氮气成本在1元/m3N2 。

液氮储罐:储存量较大,纯度也在99.999%,但是需要气化成氮气,需要定期添加,受供应商控制较多,不便捷,价格很高,通常氮气成本在1.5元/m3N2 。

膜分离制氮

以空气为原料,在一定压力下,利用氧和氮等不同性质的气体在中空纤维膜的不同渗透速率来使氧和氮分离的。中空纤维膜对压缩空气的清洁要求更高,膜的过滤芯容易老化和腐蚀而失效,往往难以修复,需要更换新膜。而且,目前中空纤维膜需从国外进口,价格昂贵。

膜分离制氮比较适合于要求氮气纯度≤99%的中小型氮气用户,具有最佳的功能价格比。然而当 要求氮气纯度高于99%时,它和同规格的变压吸附装置相比,其价格要高出30%左右,因此膜分离制氮不适合制备高纯度氮气。

PSA变压吸附制氮

以空气为 原料,用碳分子筛作为吸附剂,运用变压吸附原理,利用碳分子筛对氧和氮的选择性吸附,使 氧氮分离从而获得氮气。工艺流程简单,设备制造容易,装置小巧,占地少,即使用现成的空余地,即可安放, 开停车方便,启动迅速,产气快(15~30分钟),能耗少,运行成本低,投资省,操作维护简单,撬装方便,装置适应性好,产品气纯度可以在95%-99.999%间随意调节。氮气的使用成本较低,大大减轻企业的用气成本,节能降耗,提高效益。

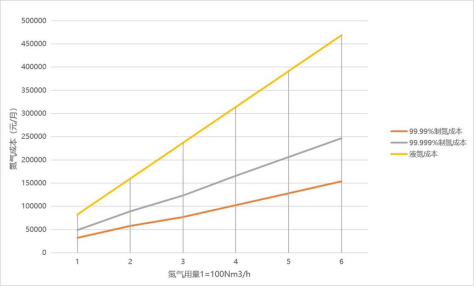

不同纯度氮气制氮成本与液氮的比较

苏州海宇分离技术有限公司